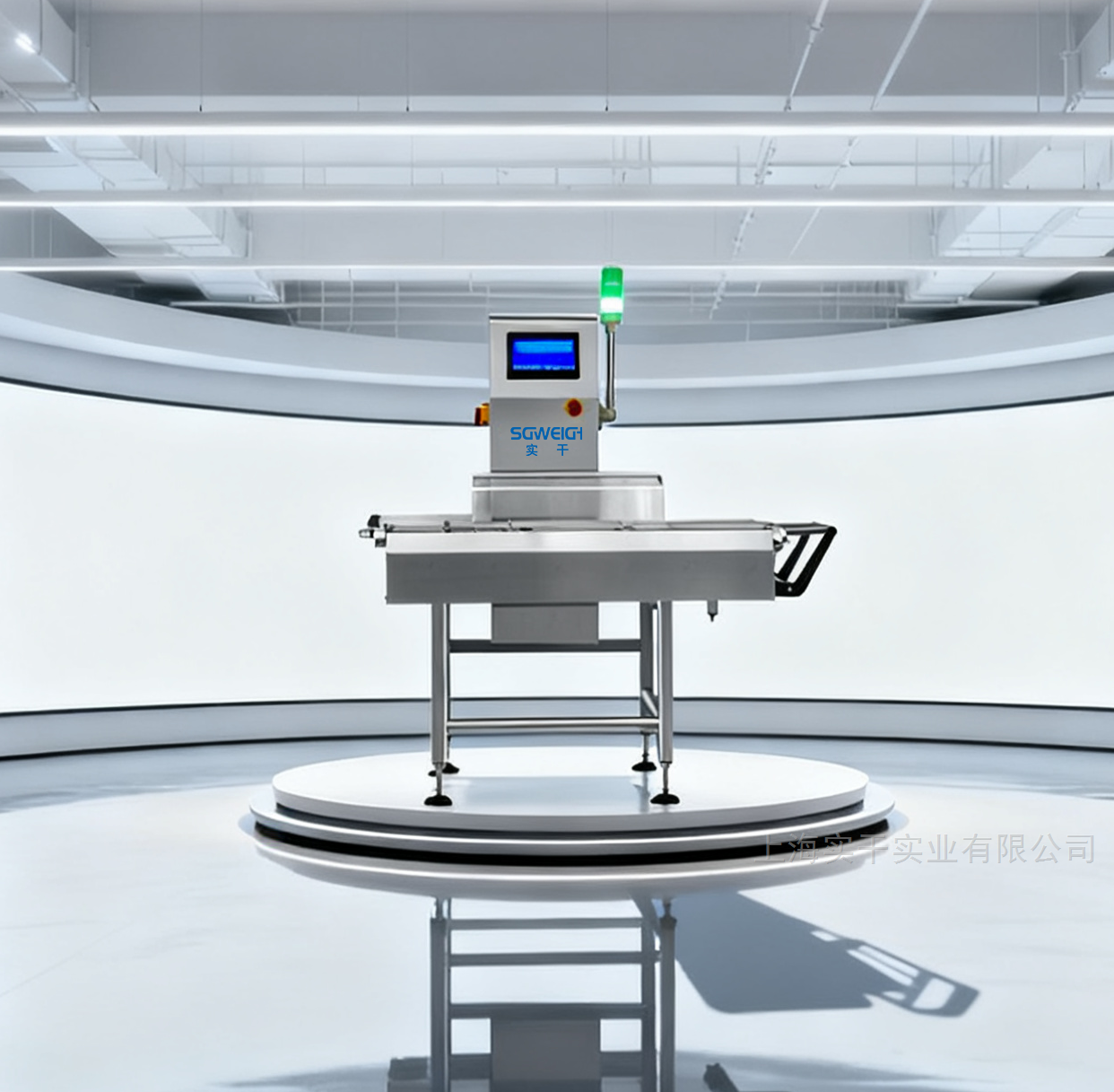

寬域精測·一機全適配!SG-220在線檢重秤技術說明書

更新時間:2025-12-04 瀏覽次數:34

寬域精測·一機全適配!SG-220在線檢重秤技術說明書

一、產品概述

二、核心技術參數

| 參數類別 | 技術規格 | 技術特性及場景價值 |

|---|---|---|

| 設備型號 | SG-220 | 中小包裝多用途定型型號,針對5-1500g場景專項優化 |

| 分選范圍 | 5-1500g | 覆蓋微型電子元件、小包裝食品至大包裝日化全重量區間 |

| 分度值 | 0.1g | 動態檢測精度±0.2g,滿足電子元件漏裝、食品裝量合規等高精度需求 |

| 產品尺寸兼容 | 長≤300mm、寬≤220mm、高3-200mm | 適配主流中小包裝尺寸,支持非標尺寸定制化改造 |

| 操作方式 | 7英寸工業級觸摸屏 | 防油污強化玻璃面板,800×480分辨率,觸控響應≤0.2秒 |

| 剔除方式 | 推板剔除/翻板剔除(一鍵切換) | 推板適配硬質品(準確率≥99.8%),翻板適配易碎品(破損率≤0.3%) |

| 機器結構 | SUS304不銹鋼 | 1.2mm厚機身+防腐蝕拋光,IP54防護,耐受潮濕粉塵環境 |

| 臺面規格 | 407mm×220mm | 加寬臺面設計,適配不規則包裝平穩輸送,避免卡頓 |

| 皮帶離地高度 | 750±50mm(600-900mm可定制) | 無需改造生產線即可無縫對接,適配不同車間布局 |

| 電源功率 | 220V 50-60Hz、約100W | 單相電通用,年連續運行耗電僅876度,節能降耗30% |

| 選配功能 | 三色報警燈+RS485接口 | 不合格品聲光預警,支持數據上傳MES系統,適配智能工廠 |

三、系統核心架構解析

3.1 稱重檢測模塊:寬域精準的核心引擎

-

動態濾波算法:實時采集輸送帶運行振動信號(頻率0-30Hz),通過自適應算法動態調節濾波參數,可有效抵消生產線±0.5mm/s的振動干擾,在食品車間流水線等動態場景仍保持穩定精度;

-

智能量程適配算法:根據產品重量自動切換雙量程檢測模式——5-50g輕載段啟用高精度采樣模式(采樣頻率500Hz),精度達±0.1g;50-1500g重載段啟用穩定檢測模式(采樣頻率300Hz),精度達±0.2g,確保全量程精度一致性。

3.2 分選執行模塊:雙模式防破損的高效執行器

-

推板剔除系統:采用高速無桿氣缸驅動,推力1000N,動作響應時間≤0.3秒,針對日化瓶、五金件等硬質產品,配合雙光電對射定位技術,剔除準確率≥99.8%;推板前端配備5mm厚橡膠緩沖墊,避免硬質產品表面劃傷;

-

翻板剔除系統:采用伺服電機驅動,翻板角度0-90°無級調節,翻轉速度可根據產品重量(5-1500g)精準匹配(輕載慢翻、重載穩翻),針對餅干、巧克力等易碎品,通過平穩翻轉輸送軌道實現無碰撞剔除,破損率從傳統設備的8%降至0.3%以下。

3.3 智能控制模塊:高效操作的中樞神經

-

快速換產系統:內置50組產品參數存儲模塊,可預設不同規格產品的重量標準值、上偏差、下偏差、剔除模式、輸送速度等參數,換產時一鍵調取并自動校準,換產時間≤3分鐘,較傳統設備提升70%;

-

數據追溯系統:支持10萬條檢測數據循環存儲,記錄內容涵蓋檢測時間、產品型號、重量值、合格率、操作人員等信息,可按多維度查詢,支持Excel/CSV格式導出,滿足質量追溯與審計需求;

-

故障自診斷系統:實時監測傳感器、氣缸/伺服電機、輸送帶、電源等關鍵部件狀態,異常時通過三色報警燈聲光預警并顯示故障代碼(如E01傳感器故障、E02氣路壓力不足),附帶故障排查指引,降低運維難度。

3.4 機械結構模塊:穩定耐用的堅實骨架

四、安裝與調試規范

4.1 安裝環境及前期準備

4.1.1 場地與環境要求

-

場地條件:地面平整度≤0.3mm/m,承重能力≥300kg/㎡,設備周圍預留≥1m操作通道,剔除口側預留≥1.5m不合格品堆放空間;

-

環境參數:溫度0-40℃,相對濕度30%-90%(無凝露),遠離強電磁干擾源(如大型變頻器、電焊機)及腐蝕性氣體源;

-

安全要求:設備安裝區域配備應急停止按鈕,電源線路需穿管防護,避免碾壓破損。

4.1.2 電源與氣源配置

-

電源配置:220V單相電供電,獨立空氣開關(≥5A),零線與火線電壓偏差≤5%,接地電阻≤4Ω;建議配備500W穩壓器,避免電壓波動影響精度;

-

氣源要求(推板模式):提供清潔壓縮空氣,壓力0.5-0.7MPa,流量≥50L/min,需配備油水分離器(過濾精度5μm)及調壓閥,避免油水污染氣缸。

4.1.3 安裝工具清單

4.2 標準調試流程及驗收標準

-

水平校準(關鍵步驟):將水平儀放置于檢測臺面中心及四角,調整4個地腳螺栓,確保臺面水平度≤0.2mm/m,校準后鎖緊地腳螺母并做好標記;

-

機械檢查:手動轉動輸送帶,確認運行順暢無卡頓、無跑偏;分別測試推板/翻板動作,檢查緩沖部件無破損、動作軌跡無偏移;

-

電氣自檢:接通電源,啟動設備執行開機自檢(約30秒),確認傳感器、觸摸屏、剔除系統、報警燈(選配)均顯示“正常”,代碼提示;

-

精度標定:進入“標定模式”,依次放置5g、100g、500g、1500g標準砝碼,系統自動記錄校準數據,標定后空秤顯示≤±0.1g;

-

負載驗收測試:分別采用5g(微型元件)、500g(中型包裝)、1500g(大型包裝)標準測試件各連續運行100次,需滿足“檢測精度≤±0.2g、剔除準確率100%、易碎品(模擬餅干)破損率≤0.3%”三項指標,方可投入正式生產。

五、典型應用場景及價值實證

5.1 食品行業:破損率驟降+設備投入減半

5.2 日化行業:裝量合規+耐受嚴苛清潔

5.3 電子行業:微型件漏裝精準識別

5.4 制藥行業:合規達標+高效全檢

六、操作與維護指南

6.1 標準操作流程

-

開機準備:檢查電源線路、氣源(推板模式)連接正常,液壓油位在油標上下限之間;清潔輸送帶表面殘留物料、油污,開啟總電源開關,設備自檢30秒后進入待機狀態;

-

參數設置:在觸摸屏“產品庫”中調取當前檢測產品參數,確認重量標準值、上偏差、下偏差、剔除模式、輸送速度等參數無誤;如需新增產品,進入“參數設置-新增產品”完成配置并保存;

-

零點校準:確保輸送帶上無任何負載,點擊“零點校準”按鈕,設備自動完成空秤零點設定,顯示“0.00g”且3秒內無漂移即為校準成功;建議每日開機后及每2小時運行中各校準1次;

-

運行檢測:點擊“啟動”按鈕,輸送帶開始運行(速度可實時微調),將產品勻速送入檢測區域,設備自動完成稱重、判斷,不合格品按設定模式剔除,合格品進入下一工序;運行中實時監控觸摸屏“運行數據”區,關注合格率、剔除數量等指標;

-

關機流程:停止送料,待輸送帶上無產品后,點擊“停機”按鈕;關閉電源、氣源開關,用干抹布清潔設備表面及輸送帶,如需深度清潔可拆卸輸送帶沖洗;導出當日檢測數據并備份,填寫《設備運行日志》。

6.2 分級維護保養規范

6.2.1 每日維護(操作人員執行)

-

清潔:用干抹布擦拭輸送帶表面、機身及觸摸屏,去除殘留物料、油污;若為食品/制藥行業,用75%酒精擦拭機身表面消毒;

-

檢查:測試推板/翻板動作是否靈活,緩沖橡膠無破損;檢查輸送帶無跑偏、無裂紋;確認三色報警燈(選配)聲光正常;

-

校準:執行零點校準,確保空秤顯示“0.00g”;用100g標準砝碼隨機抽檢3次,≤±0.2g為正常。

6.2.2 每周維護(設備管理員執行)

-

深度清潔:用壓縮空氣噴槍清理傳感器檢測區域、電氣柜通風口及輸送帶滾筒縫隙粉塵;食品/制藥行業拆卸輸送帶,用溫水沖洗后晾干安裝;

-

精度驗證:采用5g、100g、500g、1500g標準砝碼進行四點精度測試,偏差超±0.2g時重新標定;

-

氣路維護(推板模式):排放油水分離器積水,檢查氣路管路密封性,涂抹硅脂潤滑氣缸活塞桿;

-

輸送帶維護:檢查輸送帶張緊度,出現松弛時通過兩端調節螺栓收緊;清理滾筒表面異物,避免輸送帶跑偏。

6.2.3 每月維護(技術人員執行)

-

機械潤滑:對輸送帶軸承、翻板伺服電機軸承加注食品級潤滑脂;對推板氣缸銷軸涂抹防銹油;

-

電氣檢查:打開電氣柜,檢查傳感器、電機連接線接頭是否松動,線路有無老化破損;用壓縮空氣清理電氣柜內部粉塵;

-

結構檢查:檢查機身不銹鋼表面有無銹蝕,用拋光布修復輕微劃痕;緊固地腳螺栓,重新校準臺面水平度;

-

數據管理:備份設備參數與檢測數據,刪除1年前過期數據,確保系統運行流暢。

6.2.4 常見故障快速排查

| 故障現象 | 可能原因 | 排查與解決方法 |

|---|---|---|

| 檢測精度偏差大 | 臺面不水平、零點漂移、砝碼標定過期、傳感器積塵 | 重新校準水平→執行零點校準→用標準砝碼重新標定→清理傳感器粉塵 |

| 剔除機構不動作 | 推板模式:氣源壓力不足/氣路堵塞;翻板模式:伺服電機故障;光電傳感器遮擋 | 檢查氣源壓力(≥0.5MPa)/清理氣路→檢查伺服電機線路→清理傳感器遮擋物 |

| 輸送帶跑偏 | 臺面不水平、滾筒表面異物、輸送帶張力不均 | 校準臺面水平→清理滾筒異物→調節輸送帶兩端張緊螺栓 |

| 觸摸屏無響應 | 表面油污覆蓋、觸控校準偏移、電源接觸不良 | 用酒精擦拭屏幕→進入“系統維護-觸控校準”→檢查電源線路連接 |

七、核心技術優勢

-

寬域精準協同突破:5-1500g超寬量程覆蓋微型件至大包裝,0.1g高精度配合智能量程適配算法,確保全重量段精度一致性;一臺設備替代3臺傳統專用檢重秤,設備投入成本降低60%,車間占地節省50%;

-

雙模式防破損創新:推板/翻板一鍵切換,硬質品剔除準確率≥99.8%,易碎品破損率≤0.3%,年減少產品損耗超15萬元;伺服電機+氣缸雙驅動設計,適配不同特性產品需求;

-

高效智能降本增效:50組參數存儲+3分鐘快速換產,雙語言觸控界面新手易上手;多品類生產線利用率提升25%,質檢效率較人工提升10倍,單設備年節約人工成本超40萬元;

-

工業級耐用適配:SUS304不銹鋼機身+IP54防護,耐受潮濕、粉塵、腐蝕環境及高頻消毒;快拆式輸送帶+可定制高度,無需改造生產線即可快速安裝;MTBF達12000小時,使用壽命超8年;

-

節能通用高性價比:100W低功率設計,年耗電僅876度,較同類設備節能30%;220V單相電通用,適配各類車間供電環境;核心部件自主研發,成本僅為進口同類產品的50%。

八、服務與支持體系

-

定制化安裝調試:專業技術團隊上門勘測生產線布局,根據產品特性、車間空間定制安裝方案;完成設備固定、電源氣源連接、精度標定、參數預設等一站式服務,確保4小時內投入使用;

-

超長質保承諾:整機質保12個月,核心部件(稱重傳感器、觸摸屏、氣缸/伺服電機)延長至24個月;質保期內免費更換故障部件,承擔物流及維修費用,無隱性成本;

-

高效技術支持:全國7大服務中心(上海、北京、廣州、深圳、成都、武漢、西安)聯動,24小時技術支持熱線(400-XXX-XXXX)響應;常規問題遠程診斷1小時內解決,地級市現場服務48小時內抵達,故障修復時間≤24小時;

-

定制化培訓服務:為操作人員、設備管理員提供1對1分層培訓,內容涵蓋操作流程、精度標定、故障排查、維護保養等;發放紙質操作手冊、視頻教程及故障排查指南,考核合格后頒發《操作資格證書》;

-

增值運維服務:每季度上門提供免費巡檢保養,包含精度校準、機械潤滑、系統優化等;每年提供1次免費軟件升級,新增功能適配行業需求;建立專屬設備健康檔案,定期推送維護提醒與優化建議,延長設備使用壽命至10年以上。

九、結語與備注

相關推薦:

檢重秤:動態檢重秤 帶打印檢重秤 流水線自動化檢重秤 高精度在線檢重秤 無線高精度電子稱重機

地磅秤:不銹鋼電子地磅秤 電子地磅 10T不銹鋼地磅秤 便攜式地磅 10噸電子地稱 1t,2t,3t小電子磅秤 電子平臺秤

吊秤:耐高溫直視電子吊鉤秤 全防水15噸吊鉤電子秤 電子吊秤 20噸無線吊鉤秤 3T直視吊磅 2噸電子吊秤 手提電子吊秤

金屬檢測機:皮帶式檢測稱重一體機